9月25日,由中鐵一局物貿(mào)公司自主研發(fā)設(shè)計(jì)、加工制造的首臺(tái)全液壓智能仰拱棧橋順利完成整機(jī)組裝,并通過最大承載70噸的通車試驗(yàn),各項(xiàng)性能指標(biāo)均達(dá)到設(shè)計(jì)要求。

該棧橋設(shè)計(jì)有效施工長(zhǎng)度為36米,具備仰拱初支、襯砌及回填等多項(xiàng)作業(yè)功能。整機(jī)采用液壓驅(qū)動(dòng)往復(fù)行走系統(tǒng),支持無線遙控操作。結(jié)構(gòu)上主要由主橋、仰拱模板、抗浮支撐體系、中心水溝模板、仰拱填充邊模、分布式液電控制系統(tǒng)及智能控制系統(tǒng)等組成。主橋使用Q355B低合金高強(qiáng)度結(jié)構(gòu)鋼,剛度控制值達(dá)L/500,確保結(jié)構(gòu)穩(wěn)定與承載能力。配套的全幅液壓仰拱模板與自適應(yīng)液壓抗浮機(jī)構(gòu)可在定位后自動(dòng)支撐;折疊機(jī)械臂移動(dòng)平臺(tái)可輔助鋪設(shè)土工布與防水板;填充抹面機(jī)構(gòu)則實(shí)現(xiàn)自動(dòng)回填與抹面作業(yè),整體功能完善且自動(dòng)化水平大幅提高。此外,棧橋創(chuàng)新搭載數(shù)智監(jiān)控系統(tǒng),具備棧橋主體水平調(diào)平預(yù)警、主橋接頭螺栓預(yù)警及關(guān)鍵部位受力監(jiān)測(cè)等功能,可實(shí)時(shí)預(yù)警,有效提升施工安全性與作業(yè)連續(xù)性。

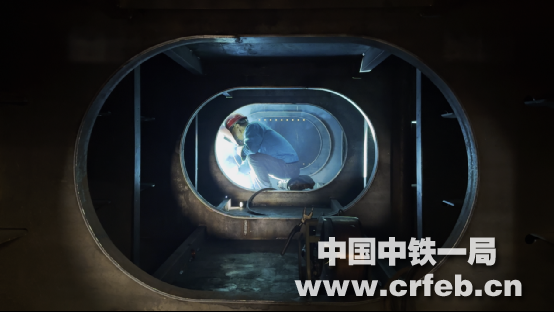

在制造工藝方面,針對(duì)主橋等關(guān)鍵構(gòu)件,物貿(mào)公司組織生產(chǎn)技術(shù)部與機(jī)械廠深入研討圖紙與工藝路線,重點(diǎn)控制主橋預(yù)拱度及各橋段螺栓群孔尺寸,采用激光切割與二次精擴(kuò)工藝,確保鉸制孔螺栓群配合公差精準(zhǔn)達(dá)標(biāo)。車間通過整體制作與組對(duì)胎具,實(shí)現(xiàn)中橫梁構(gòu)件標(biāo)準(zhǔn)化與互換性;研制專用翻轉(zhuǎn)工裝,保障主橋焊接過程安全平穩(wěn)。整機(jī)經(jīng)兩道噴涂處理,并在關(guān)鍵部位設(shè)置了醒目的標(biāo)識(shí)與銘牌,嚴(yán)格按組裝方案及安全技術(shù)交底執(zhí)行。

組裝期間恰逢連續(xù)降雨,為現(xiàn)場(chǎng)作業(yè)帶來不小挑戰(zhàn)。機(jī)械廠領(lǐng)導(dǎo)班子帶頭統(tǒng)籌生產(chǎn)技術(shù)、安質(zhì)等部門駐守一線,與作業(yè)人員協(xié)同配合,有序推進(jìn)工件組裝與調(diào)試。全體人員冒雨作業(yè)、堅(jiān)守崗位,有力保障了廠內(nèi)組裝的順利完成。

在后續(xù)進(jìn)行的70噸通車試驗(yàn),以模擬實(shí)際工況,進(jìn)一步檢驗(yàn)其結(jié)構(gòu)強(qiáng)度、剛度與穩(wěn)定性為目標(biāo)。試驗(yàn)過程中,各項(xiàng)監(jiān)測(cè)數(shù)據(jù)正常,棧橋表現(xiàn)穩(wěn)定,充分驗(yàn)證了產(chǎn)品可靠性。待全部試驗(yàn)達(dá)標(biāo)后,該首臺(tái)全液壓智能仰拱棧橋?qū)⒄桨l(fā)往工程現(xiàn)場(chǎng),投入實(shí)際應(yīng)用。

自主研發(fā)設(shè)計(jì)的首臺(tái)全液壓智能仰拱棧橋順利通過載荷通車試驗(yàn)

試驗(yàn)現(xiàn)場(chǎng)

作業(yè)人員正在進(jìn)行結(jié)構(gòu)焊接

技術(shù)人員現(xiàn)場(chǎng)討論